Qolib ishlab chiqarish jarayonida qolipning shakllantiruvchi qismi ko'pincha sirtni parlatish kerak.Polishing texnologiyasini o'zlashtirish qolipning sifati va xizmat muddatini yaxshilashi va shu bilan mahsulot sifatini yaxshilashi mumkin.Ushbu maqola mog'orni parlatishning ishlash printsipi va jarayoni bilan tanishadi.

1. Qolib silliqlash usuli va ishlash printsipi

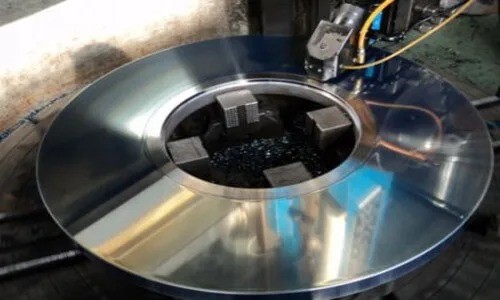

Mog'orni parlatish odatda yog'li tosh chiziqlar, jun g'ildiraklar, zımpara va boshqalarni ishlatadi, shuning uchun materialning yuzasi plastik deformatsiyalanadi va ishlov beriladigan qismning sirtining konveks qismi silliq sirt olish uchun chiqariladi, bu odatda qo'lda amalga oshiriladi. .Yuqori sirt sifati uchun o'ta nozik silliqlash va parlatish usuli talab qilinadi.O'ta nozik silliqlash va parlatish maxsus silliqlash vositasidan qilingan.Abrasivni o'z ichiga olgan abraziv suyuqlikda yuqori tezlikda aylanish harakatini amalga oshirish uchun ishlov berilgan yuzaga bosiladi.Jilolash Ra0,008 mkm sirt pürüzlülüğüne erishishi mumkin.

2. Polishing jarayoni

(1) qo'pol jilo

Nozik ishlov berish, EDM, silliqlash va hokazolarni 35 000 dan 40 000 r / min aylanish tezligiga ega bo'lgan aylanuvchi sirt jilosi bilan silliqlash mumkin.Keyin qo'lda yog'li toshni silliqlash, moyli toshning chizig'i va moylash yoki sovutish suyuqligi sifatida kerosin mavjud.Foydalanish tartibi 180#→240#→320#→400#→600#→800#→1 000#.

(2) Yarim nozik silliqlash

Yarim pardozlashda asosan zımpara va kerosin ishlatiladi.Zımpara soni tartibda:

400#→600#→800#→1000#→1200#→1500#.Aslida, №1500 zımpara faqat qotib qolish uchun mos (52HRC dan yuqori) qolib po'latdan foydalanadi va oldindan qotib qolgan po'lat uchun mos emas, chunki u oldindan qotib qolgan po'latning yuzasiga zarar etkazishi mumkin va kerakli abraziv effektga erisha olmaydi.

(3) Nozik abraziv

Nozik polishing asosan olmosli abraziv pastadan foydalanadi.Agar olmosli abraziv kukun yoki abraziv pasta aralashtirish uchun silliqlash mato g'ildiragi bilan silliqlash bo'lsa, odatdagi silliqlash tartibi 9 mkm (1 800 #) → 6 mkm (3 000 #) → 3 mkm (8 000 #).9 mkm olmos pastasi va silliqlash mato g'ildiragi 1 200 # va 1 50 0 # zımparadagi soch izlarini olib tashlash uchun ishlatilishi mumkin.Keyin parlatish namat va olmos pastasi bilan 1 mkm (14 000 #) → 1/2 mkm (60 000 #) → 1/4 mkm (100 000 #) tartibida amalga oshiriladi.

(4) Jilolangan ish muhiti

Cilalanish jarayoni ikkita ish joyida alohida amalga oshirilishi kerak, ya'ni qo'pol silliqlash ishlov berish joyi va nozik abraziv ishlov berish joyi ajratilgan va oldingi ish qismi yuzasida qolgan qum zarralarini tozalashga e'tibor berish kerak. jarayon.

Odatda, yog 'toshi bilan 1200 # zımpara qog'oziga qo'pol silliqlashdan so'ng, ish qismini changsiz tozalash uchun parlatish kerak, bu esa havodagi chang zarralari qolib yuzasiga yopishmasligini ta'minlaydi.1 mkm (shu jumladan 1 mkm) dan yuqori aniqlik talablari toza abraziv kamerada bajarilishi mumkin.Aniqroq parlatish uchun u mutlaqo toza joyda bo'lishi kerak, chunki chang, tutun, kepek va suv tomchilari yuqori aniqlikdagi sayqallangan yuzalarni parchalashi mumkin.

Jilolash jarayoni tugagandan so'ng, ishlov beriladigan qismning yuzasi changdan himoyalangan bo'lishi kerak.Jilolash jarayoni to'xtatilgandan so'ng, ishlov beriladigan qismning yuzasi toza bo'lishini ta'minlash uchun barcha abraziv va moylash materiallari ehtiyotkorlik bilan olib tashlanishi kerak, so'ngra ishlov beriladigan qismning yuzasiga mog'orga qarshi zangga qarshi qoplama qatlami püskürtülmelidir.

Yuborilgan vaqt: 2021 yil 10-yanvar